Zastosowanie w całym przekroju wysokogatunkowego drewna jest bardzo kosztowne. Często można spotkać się z meblami z tworzyw drewnopochodnych pokrytych przeważnie folią lub papierem imitującym drewno. Alternatywą dla tego rodzaju wykończenia jest cienka warstwa drewna. Polepsza to jakość wyrobu. Produkt staje się bardziej ekskluzywny a jeżeli zabieg zostanie starannie i dokładnie wykonany, bardzo trudno na pierwszy rzut oka rozpoznać, że mebel nie jest z drewna litego. Surowiec tan nazywa się fornirem. Jego grubość mieści się w granicach od 0.4 do 6mm. Cienkie formatki forniru do 2.5mm nazywa się okleiną. Grubszy materiał (od 2.6 do 6mm) nazywa się obłogami. Okleinę stosuje się głównie na powierzchnię gotowych wyrobów i uzyskuje się nią ostateczny efekt. Obłogi stosuje się jako podkład pod farby lub okleiny. Samych metod produkcji forniru jest kilka. W procesie skrawania powstaje wiór, który staje się półproduktem. W zależności od przeznaczenia rozróżnia się następujące sposoby skrawania:

• płaski

• obwodowy.

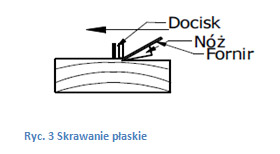

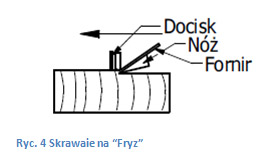

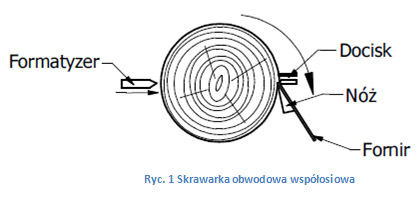

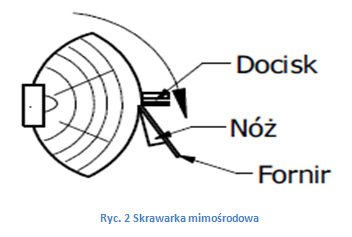

Do fabryk dostarczane jest wyselekcjonowane drewno łuszczarskie. Przed procesem skrawania drewno przechodzi hydrotermiczną obróbkę, co zmniejsza siłę potrzebną do skrawania i zapewnia lepszą jakość forniru. Dla zapewnienia dłuższej żywotności noży łuszczarki, kłody koruje się i skanuje sprawdzając czy nie ma kawałków metalu w drewnie. W zależności od metody do skrawarki podaje się kłodę lub odpowiednio przygotowaną pryzmę. Przy produkcji sklejki, forniry wytwarza się na łuszczarce obwodowej z centralnym mocowaniem wyrzynka (ryc. 1). Jest to metoda najbardziej wydajna lecz rysunek forniru jest nienaturalny. W tej metodzie nie można z "góry" określić długości forniru. Maszyny można wyposażyć w nacinak (formatyzer), który pozwala na uzyskanie gotowych formatek forniru. Skrawanie obwodowe mimośrodowe (ryc. 2) zapewnia uzyskanie dużo bardziej naturalnego rysunku powierzchni forniru. Wyrzynek zamocowany jest w maszynie z pewnym przesunięciem od osi obrotu wału. Z każdym obrotem drewno skrawane jest pod delikatnie innym kątem. Pozwala to uzyskać bardzo interesujący rysunek forniru. Najbardziej naturalny rysunek powstaje przy skrawaniu płaskim. W zależności od doboru powierzchni skrawania można uzyskać rysunek stożków wzrostowych (ryc. 3) lub równoległych słojów rocznych (ryc. 4). Pryzmy pozyskiwane są z 1/4 lub 1/2 przekroju poprzecznego wyrzynka. Skrawanie odbywa się na podobnej zasadzie co struganie ręcznym heblem, lecz nóż skrawarki ustawiony jest wzdłuż dłuższego wymiaru pryzmy. W fornirze rozróżniamy dwie strony. Strona prawa styka się z listwą dociskową a strona lewa z nożem. Zestaw fornirów z jednego wyrzynka, ułożony w kolejności skrawania, nazywamy wiązką oklein lub obłogów. Wg polskiej normy okleiny można podzielić na: zwykłe, skrawane stycznie, błyszczowe, pasiaste, półwzorzyste, wzorzyste, kwieciste i piramidalne. Na rynku pojawiła się okleina typu ZEBRANO. Jest to okleina warstwowa skrawana płasko, lecz wcześniej pryzma została sklejona z naprzemiennie ułożonych obłogów. Warstwy poszczególnych fornirów różnią się kolorem. Cała operacja daje bardzo ładny efekt. Usłojenie jest sztucznie wykonane, lecz jest ono równe i regularne. Ze względu na bardzo wysoką cenę drewna tropikalnego zaczęto produkować okleiny o grubości od 0,1 do 0,4 mm na podkładzie. Nośnikiem najczęściej jest wiskoza, dużo rzadziej papier czy płótna. Wzmocnienie elastycznym nośnikiem zapobiega pękaniu cienkich arkuszy mikrookleiny. Sklejenie kilku mikrooklein (o różnych kolorach lub z różnych gatunków drewna) tworzy bardzo ładny efekt na powierzchni.